行业知识

有疑惑,请问有什么可以帮您?

【工厂布局规划设计公司分享】工厂布局规划之SLP布置方法

来源:必旺智能2023-08-03

工厂布局的方法和技术一直是工业工程领域不断探索的问题。自工业革命以来研究出了许多手工设计、数学分析和图解技术,其中最为著名是1961年由美国人理查德·缪瑟提出的系统布置设计(System Layout Planning,SLP)理论,简称SLP法。什么是SLP法呢?工厂布局规划设计公司作如下分享。

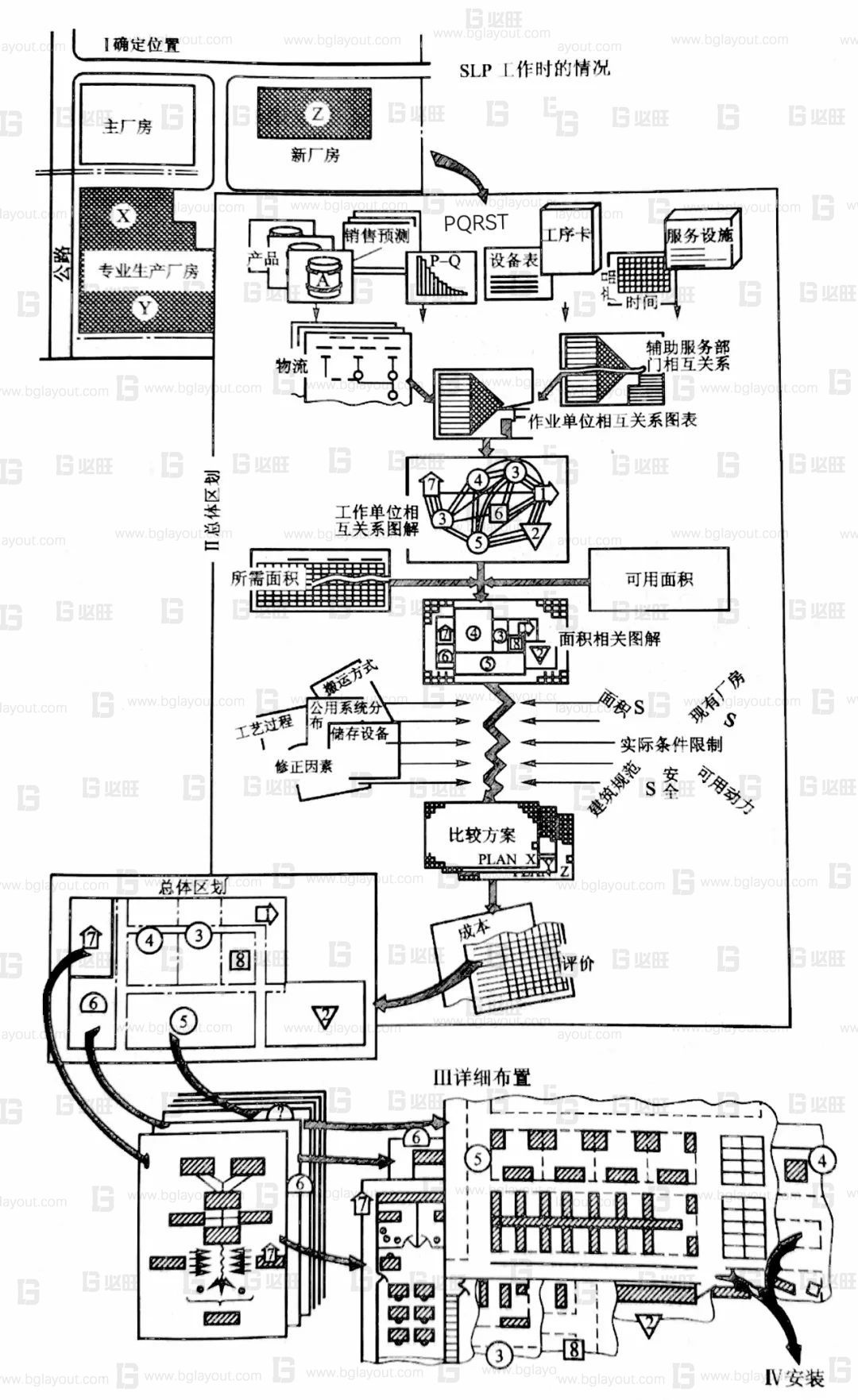

整个系统布置设计(SLP)的流程可以浓缩为下图所示的系统布置设计概念:

来源于:设施规划与物流系统设计

从整个流程来看,相比于其他布置方法,SLP法最核心的技术是通过作业单位间物流相关分析、非物流相关分析以及两者结合的综合分析,科学地解决了作业单位的位置问题。因此,本篇文章将以一家鞋企为背景,运用SLP方法来布置该企业的新厂房,过程中将简化或省略其他布置环节,重点突出这一核心技术。

01

划分作业单位

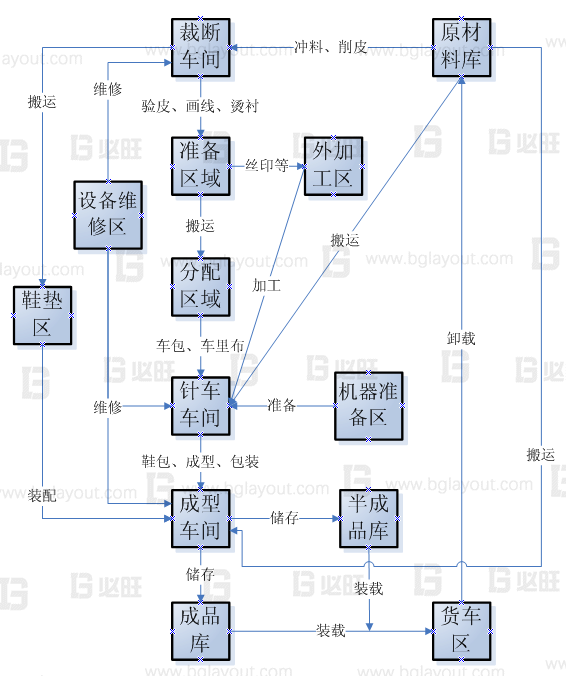

该鞋厂大致的生产工艺过程为裁断工艺→准备工艺→针车工艺→成型工艺,具体流程如下:

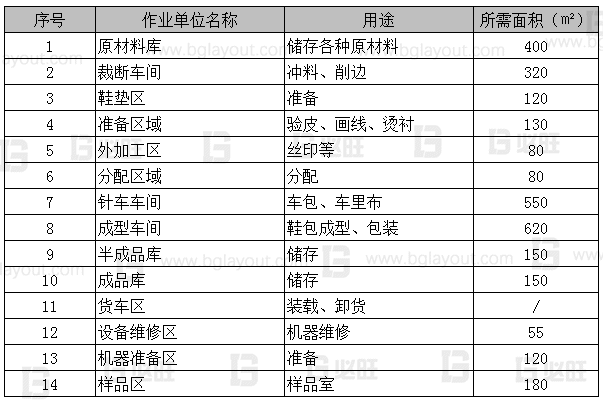

根据上图的工艺流程及厂房定位,设立如下表所示14个作业单位,分别承担原材料存储、备料、试产制样、生产管理与服务等各项任务。

02

物流相关分析

在工厂布置中,很多时候都是把寻求最佳物流作为解决布置问题的主要目标。物流分析,即是研究各作业单位之间的物料移动方向和物流量,常采用的方法有工艺过程图、多种产品工艺过程表、成组方法、从一至表等。

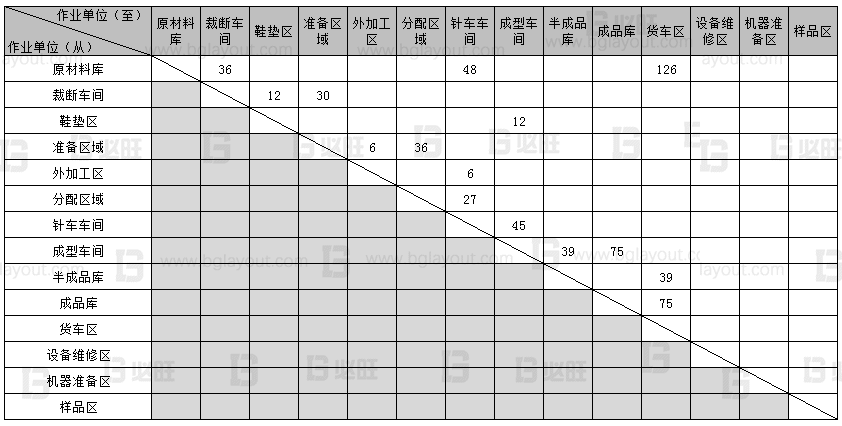

以该鞋厂为例,通过P-Q分析,该鞋厂的生产类型属于多种少量,较适用“从一至表”来统计一定时期(比如1周)的物流量,即物流强度如下:

PS.

①物流强度单位可根据实际情况,可用重量、体积、托盘或货箱作为计量单位;

②当物料沿着作业单位排列顺序正向移动时,即没有倒流物流现象,从一至表中只有上三角方正有数据,如上例;

③当存在物流倒流现象时,倒流物流量出现在从一至表中的下三角方阵中,此时,从一至表中任何两个作业单位之间的总物流量等于正向物流量与逆向(倒流)物流量之和。

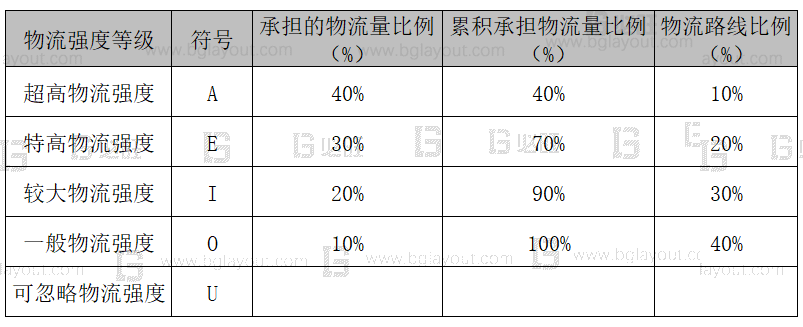

由于直接分析大量物流数据比较困难,而且也没必要,因此,SLP法通过划分等级的方法,将物流强度转化为5个等级,分别用符号A/E/I/O/U表示,参照如下“作业单位间物流强度等级表”,对作业单元对进行评级:

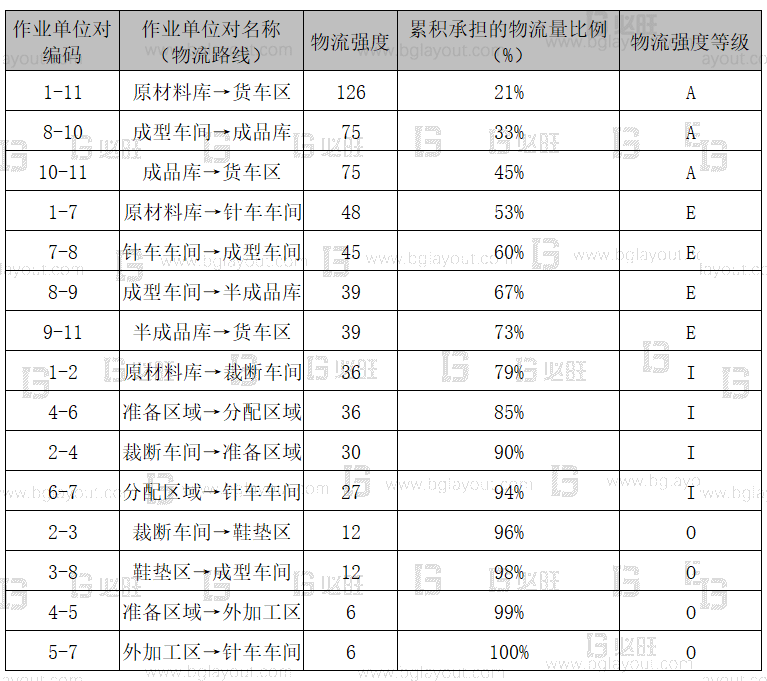

如上例,将物流强度排序得到对应等级如下:

PS.其他作业单位对物流强度等级可忽略,物流等级取U

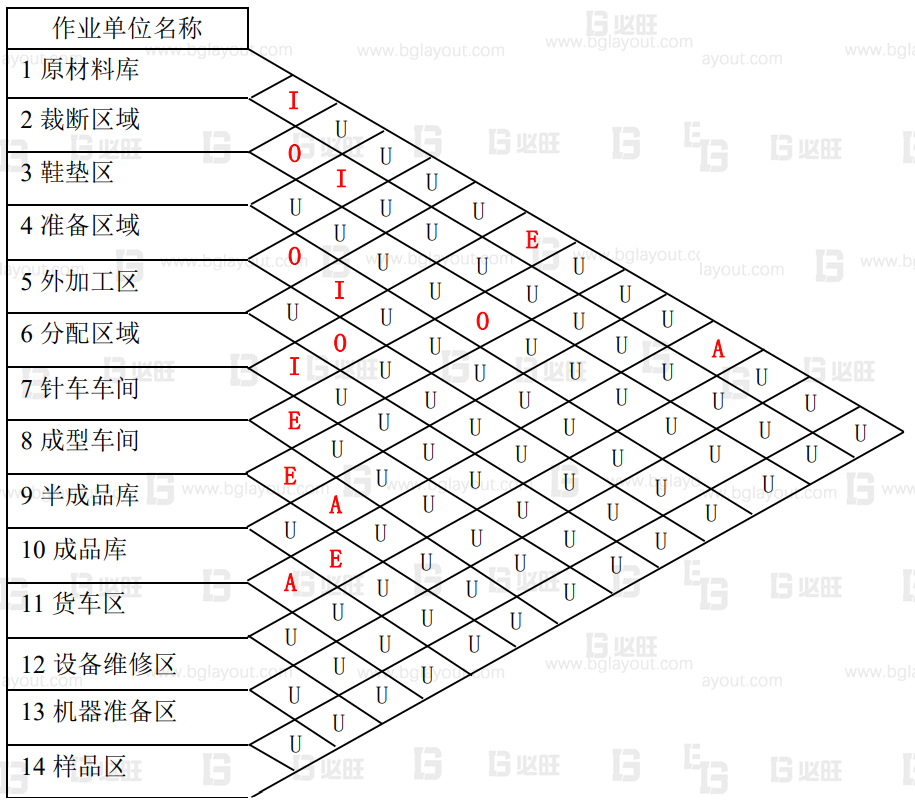

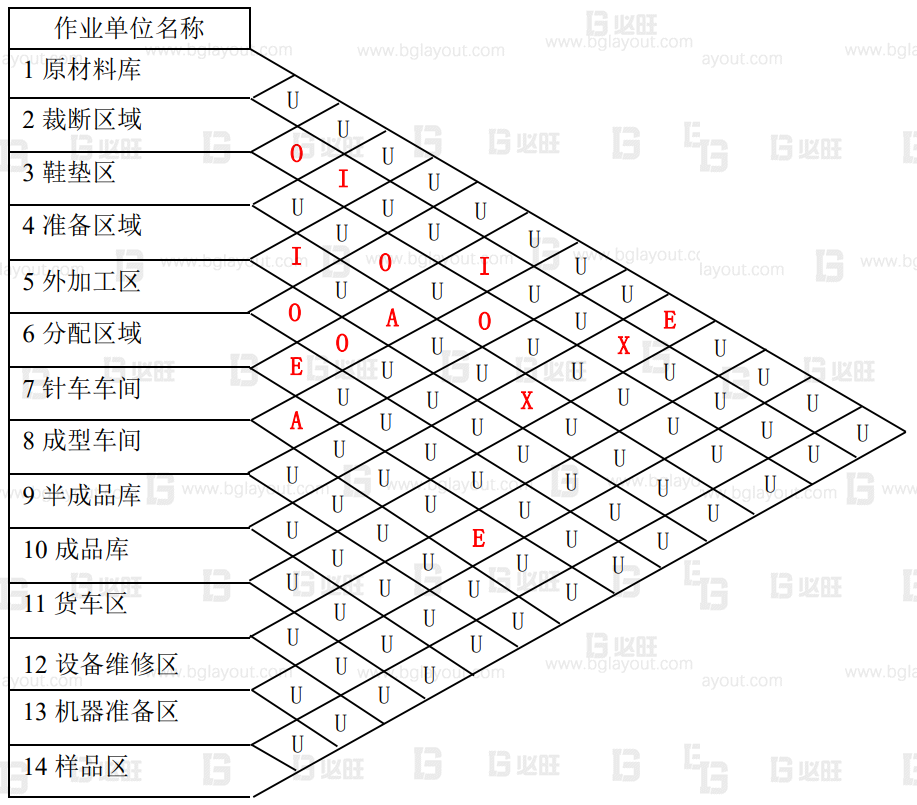

用物流强度等级,替换从一至表的物流强度数值,并将右上三角矩阵45°变形,就得到了SLP中著名的物流相关表如下:

从物流系统优化的角度讲,作业单位间的相对位置就大致确定了。物流相关表中物流强度等级高的作业单位之间的距离应尽量缩小,即彼此相互接近,而物流强度等级低的作业单位之间的距离可以适当加大。

03

非物流(作业单位间)相关分析

在实际工厂布置中,物流分析往往不是唯一的依据,当物流对生产影响不大或没有固定的物流时,工厂布置就不能依赖于物流分析,需要进行作业单位间非物流关系分析。比如像宝石工厂,物流量是非常少的;又比如辅助设施与生产部门之间往往没有物流关系;等等,此时就要进行非物流分析。

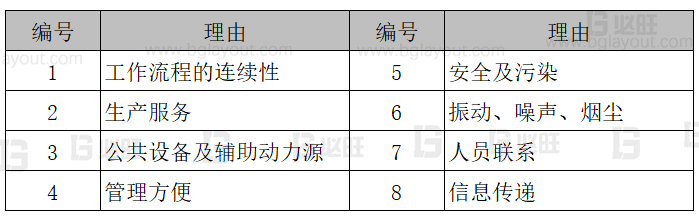

作业单位非物流关系的影响因素与企业的性质有很大关系,不同企业,作业单位的设置是不一样的,作业单位间相互关系的影响因素也不一样,针对该鞋厂的生产特点,制定了各作业单位间相互关系的影响因素如下:

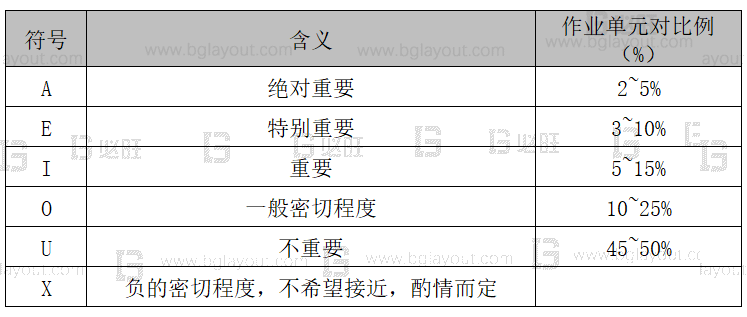

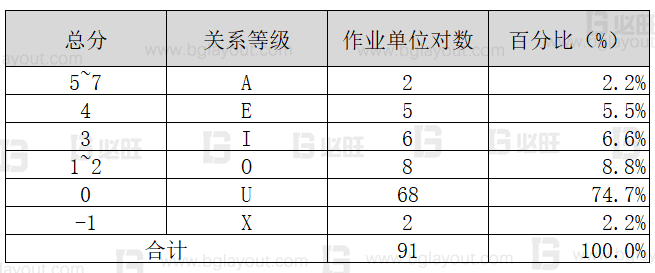

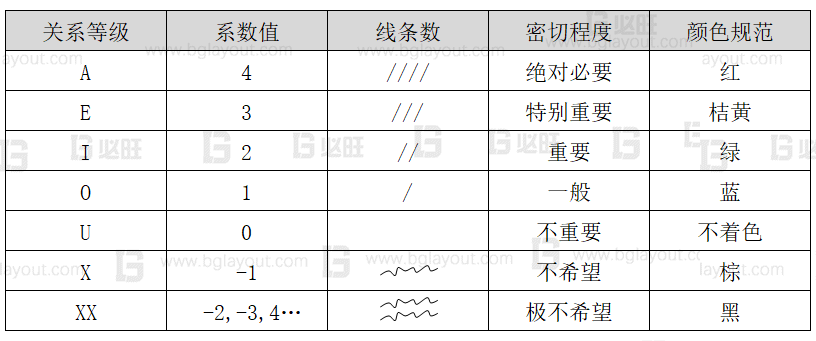

参照如下“作业单位间相互关系等级表”,对作业单元对进行评级:

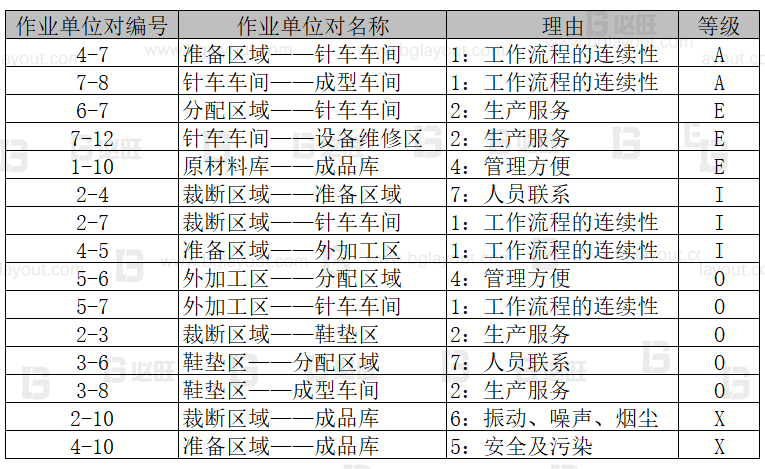

作业单位间相互关系密切程度的评级,可以由布置设计人员根据个人经验或与有关作业单位负责人讨论后进行判断,也可以把相关关系统计表格发给各作业单位负责人填写,或者由有关负责人开会讨论决定,以本例确认的作业单位对评级及理由如下:

PS.其他作业单位对相互关系不重要,等级取U

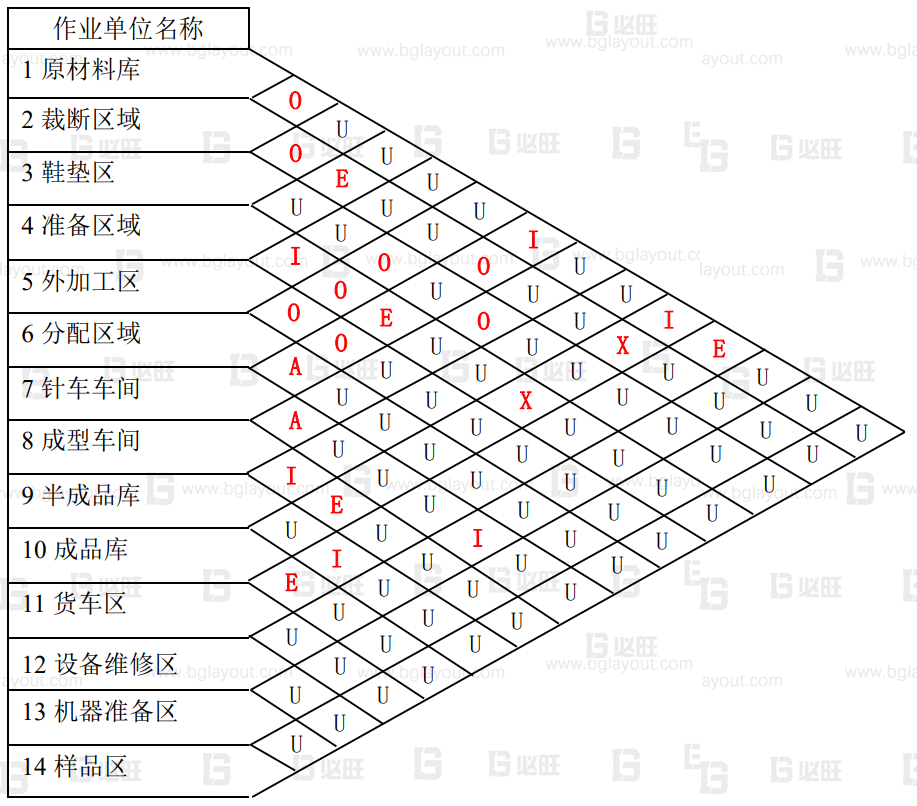

则绘制作业单位非物流相关表如下:

04

综合相关分析并确定位置

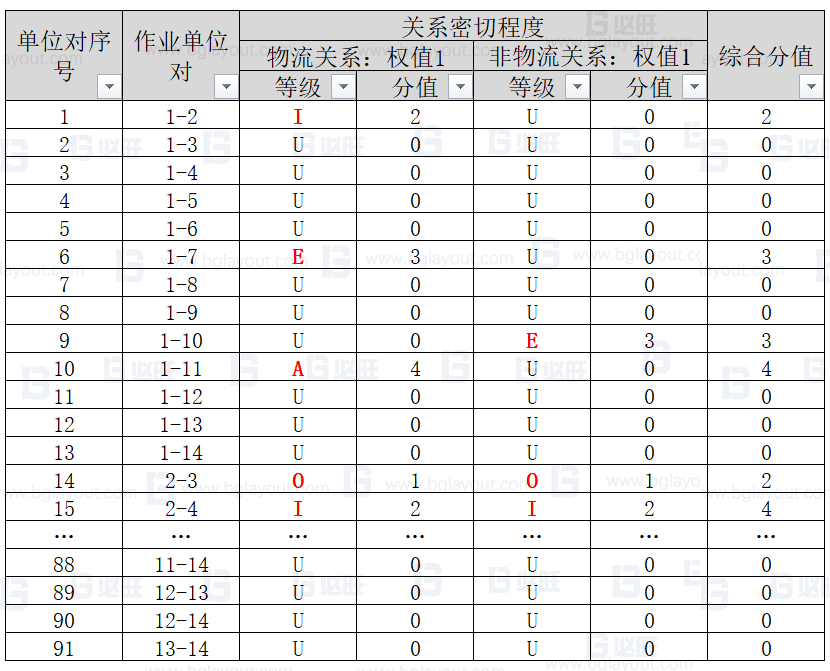

在大多数工厂中,各作业单位之间既有物流联系也有非物流的联系,因此在SLP中,要将作业单位间物流的相互关系与非物流的相互关系进行合并,求出合成的相互关系——综合相互关系,然后由各作业单位间综合相互关系出发,实现各作业单位的合理布置。

综合相关分析其实可以采用两种计算方式:

第一种,采用非物流相关分析方式,将物流作为其中一个影响因素,根据物流计算、经验等进行评级,制定综合相关表。

第二种,物流与非物流相关表结合来看,即量化物流相关表和非物流相关表的等级,取关系等级分值A=4、E=3、I=2、O=1、U=0、X=-1,以加权值为1:1来综合考虑该厂的综合相互关系:

根据上表综合分值排序,划分关系等级如下:

则可得出作业单位之间的综合相互关系等级,绘制作业单位综合相关表如下:

至此,又会遇到另外一个问题:当作业单位数量较多时,作业单位之间相互关系数量非常多,即使只考虑A级关系,也有可能同时出现很多个。

故引入综合接近程度,某一作业单位综合接近程度等于该作业单位与其他所有作业单位之间量化后的关系密切程度总和。

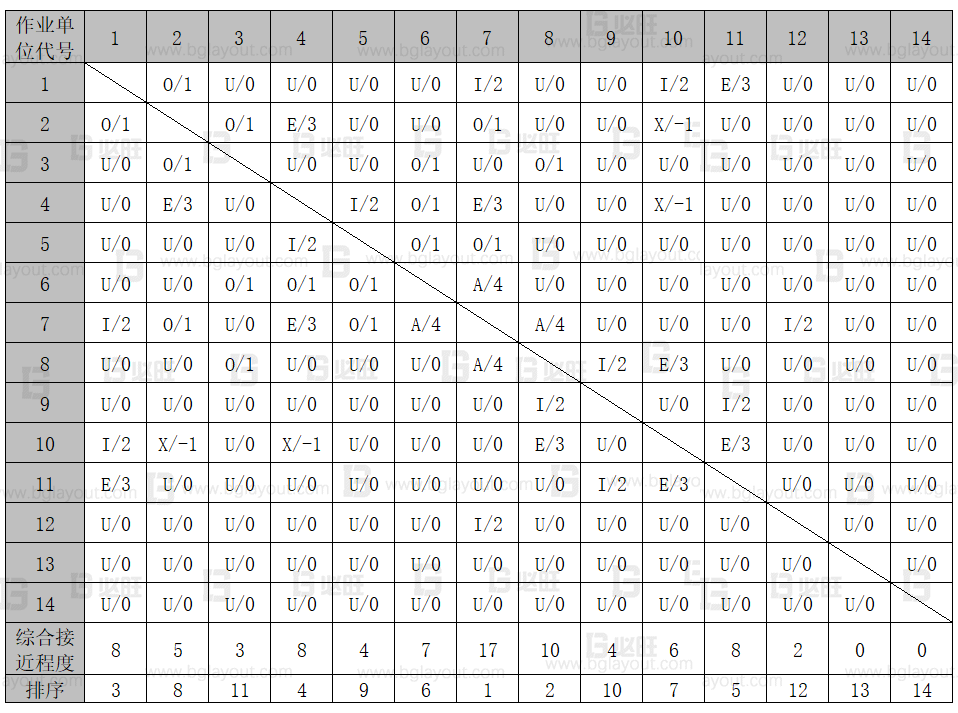

计算综合接近程度及排序:

▶▷将作业单位综合相关表变换成类似于从一至表的方阵矩阵,即得到右上三角矩阵和左下三角矩阵表格堆成的方阵表格;

▶▷把行或列累加关系等级分值,即为某一作业单位的综合接近程度;

▶▷按综合接近程度值高低顺序为作业单位排序,得到如下综合程度排序表。

综合接近程度分值的高低,反映该作业单位在布置图上所处的位置。分值越高,说明该作业单位越应该靠近布置图的中心位置;分值越低,说明该作业单位越应该处于布置图的边缘位置,处于中央区域的作业单位应该优先布置。

依据SLP思想,首先根据综合相互关系等级高低按A、E、I、O、U、级别顺序先后确定不同级别作业单位位置,而同一级别的作业单位按综合接近程度高低顺序来进行布置。

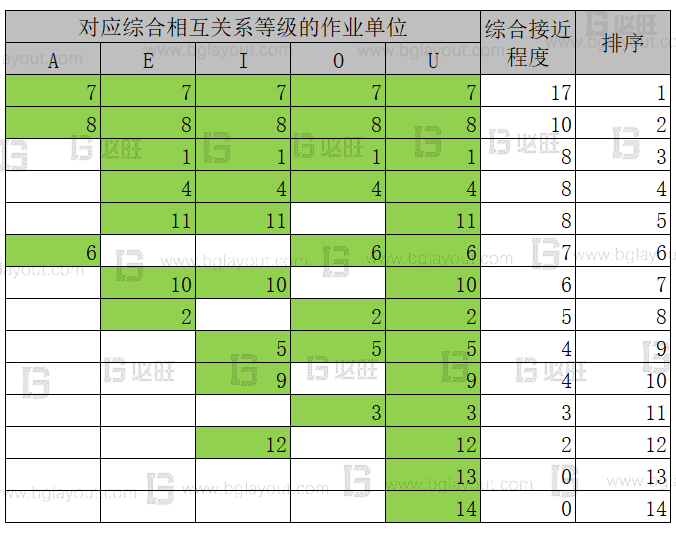

因此,我们对综合程度排序表进一步梳理,得到如下分析表:

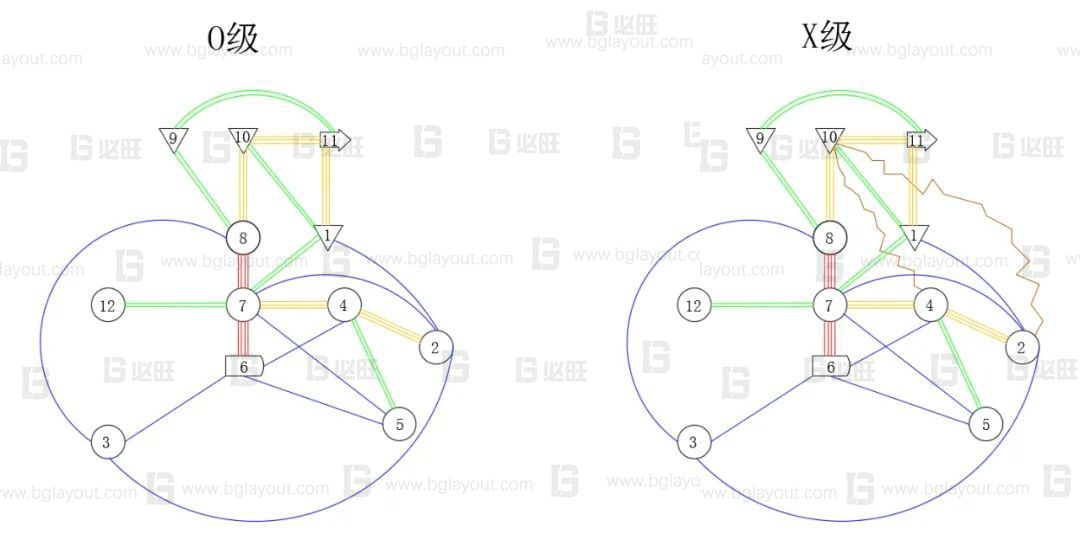

结合此分析表,根据综合相互关系等级由高到低、综合接近程度分值排序逐步绘制作业单位位置相关图如下:

以处理A级的作业单位对6-7、7-8为例:

共涉及三个作业单位,按综合接近程度分值排序为7、8、6

①综合接近程度分值最高的作业单位7布置在位置相关图的中心位置

②处理作业单位8,对于作业单位8与图中存在的作业单位7的关系密切等级分别为A,重点考虑较高等级的关系,将其布置在图中。

③处理作业单位6,对于作业单位6与图中存在的作业单位7、8的关系密切等级分别为A、U,重点考虑较高等级的关系,将其布置在图中。

按同样的方式,逐步处理E、I、O、U、X级,得出最终作业单位位置相关图。

PS.作业单位13、14跟其他作业单位是不重要的关系,只要有空间即可放置。

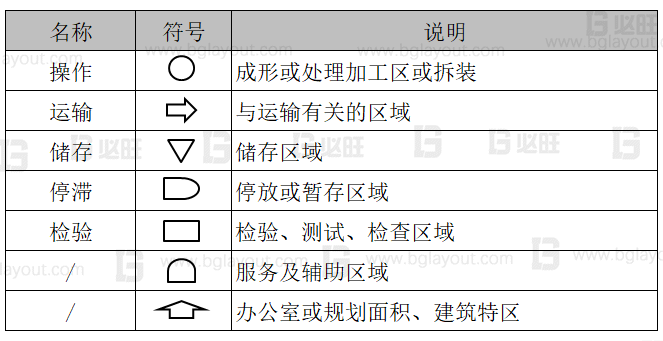

绘图所用图例符号说明:

PS.

该鞋厂物流和非物流都很重要,所以需要综合两者来确定位置;如果物流很重要而非物流不重要,分析物流相关图即可确定位置;如果物流不重要而非物流很重要,分析非物流相关图即可确定位置。

05

约束条件及方案评估

根据作业单位位置相关图+所需的面积,即可绘制作业单位面积相关图,比较简单,在这边就不做绘制。

作业单位面积相关图是直接从位置相关图演化而来的,只能代表一个理论、理想的布置方案,必须通过调整修正才能得到可行的布置方案,可考虑如下修正因素:

①场址条件或周围情况,如地面坡度、主导风向、朝向、铁路或道路的出人口,对周围污染、振动、噪声的影响等

②搬运方法,如与外部运输的连接、搬运的总体方案、搬运方式、搬运设备、吊车起重能力和所占空间等

③建筑特征,如建筑立面、柱网、门窗形式、高度、地面负荷等

④实际可用面积

⑤检查所需面积全面性和合理性,如仓库设施要根据面积相关图重新检查仓库设施的面积,这时要根据货物堆垛、上架、支撑方法等确定面积,又如公共及辅助部门考虑公共管线

⑥人员的需要包括工厂出人口的分布,更衣室、休息室的位置以及安全、方便、通信问题,都要作为调整布置考虑的因素

⑦管理方法

⑧企业方针、建筑规范、资金不足等也是影响布置的重要限制条件

通过考虑多种方面因素的影响与限制,就会形成多个的布置方案,抛弃所有不切实际的想法,保留几个可行方案供选择。

其实,很多时候我们面对的是B类-现成厂房规划和C类-原地优化(点击查看工厂布局规划分类),所以实际操作可直接依据作业单位位置相关图,直接在图纸上进行布置,并得出几个可行方案供选择。

有了几个可行方案,接下来工作的重点就是方案评估。若只考虑经济因素,可用费用对比法;但每个布置方案都有一些非经济因素,不可能用费用精确地衡量,因此,最通用有效的评价方法是加权因素法。

加权因素法也有很多种,比如关联矩阵法、AHP层次分析法、FCE模糊综合评价法等,这边不再详细展开,有兴趣可查找专业书籍进行深入学习。

成功案例

选择上海必旺

开启您的智能制造模式 ,加速企业数字化转型

免费获取方案报价

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表