行业知识

有疑惑,请问有什么可以帮您?

【工厂规划设计公司分享】工厂布局规划之仓储规划

来源:必旺智能2023-07-25

在精益思想里,无不提及“零库存”的概念及追求,所以有人说建立仓储就是浪费。但现实中,我们还是会投入真金白银为库存建立相应的仓储。这其中的原因究竟是什么?或者说库存存在的价值是什么呢?工厂布局规划之仓储如何布局规划呢?

从企业运作来看,我们在接到订单到交到客户手里,我们需要做计划、安排供应商原材料的供应、安排生产车间调度生产步骤、生产后通过物流交到客户手里,所以在这“生产-传输-利用”过程中是需要提前期的。一旦有了提前期,响应的速度就没那么快,各环节的客户愿意等待的时间,并不想等待那么长,而且在这一过程中也存在不稳定的波动,所以库存总会发生。

也就是说,提前期、波动的影响是普遍存在的,为了克服生产和消费在时间上的间隔,满足一定的服务水平需要,就必须设置库存,来吸收这些因素的干扰。(当然我们可以通过改进,缩短整个提前期,压低库存,也许未来真能做到,在你下单之后,货已经在送往你家的路上)

因此,仓储本质是连接供给侧与需求侧的一个缓冲节点,在现阶段仓储是必要的,那么如何进行合理地仓储规划,也就成为我们不得不面对的命题,这也是工厂规划设计公司专家通过本篇文章试图解答的问题。

01

仓储运作流程

布局规划实质上是服务于流程,即仓储运作流程决定了仓储规划的基本框架。所以在讲仓储布局规划之前,我们先了解下仓储的运作流程,一般仓储运作流程会包含如下:

第一:仓库收货流程

收货流程包含物流和信息流两方面:

▶▷物流作业流程:收货月台→(收货暂放区)→来料检验区→入库--随机/固定储位

▶▷信息流作业流程:采集收货信息→IQC判定物料信息(品质记录维护作业)→入库信息

在这一过程中会重点关注:

1)考虑仓库收货作业效率,在物流和信息流方面发力。

2)考虑物料JIT供应更优化,物流优先方案:

▶▷最优选择是供应地直接到需求地

▶▷次优选择是越仓作业/直接出库/直接领料

▶▷稍优选择是直接入拣选区待配套发运

▶▷最后选择是入存储区

3)涉及区域

收货月台、收货暂存区(尽量取消)、来料检验区等、仓管办公区、IQC办公区

第二:物料储存管理

在这一过程中会重点关注:

1)库存物料分析与分类管理

储运单元PCB分析

托盘(Pallet)、整箱(Case)、零货(Bara),注:日语。

用途:作为物流作业流程、储存方式、货架选择及作业工具选择依据。

物料ABC分析

根据物品价值、流动、客户需求特征,进行分类管理。可以按占用资金、拣货次数等,对库存物资排序,计算物资占全部库存比率,将全部库存物资分为ABC三类(一般是70%、20%、10%)。

用途:三类物资区分后,权衡管理力量与效果,差异化管理,为作业流程、存货管理、拣选方式提供依据。

EIQ分析

E(订单数order entry)、I(物品种类)、Q(数量quantity),是研究物流需求特征的关键因素。

▶▷订单量EQ分析:单张订单出货数量的分析,研究订单对货物搬运作业能力的要求。

▶▷订货品项数EN分析:单张订单出货品项数的分析,研究订单对拣选设备及作业能力的要求。

▶▷品项数量IQ分析:每单一品项出货总数量的分析,研究出货的拆零比例。

▶▷品项受订次数IK分析:每单一品项出货次数的分析,对拣选作业频率的统计,主要决定拣选作业方式和拣选作业区的规划。

2)物料存储环境要求

温湿度特殊管控要求、防静电管控要求

3)仓储物资帐务要求

仓储物资的帐、卡、物一致,FIFO先进先出

4)涉及区域

涉及原材料仓、制品仓、包材仓等

第三:仓库发料流程

发料中的拣选作业是仓储作业量最大,也是物流作业最易出错环节,需要重点确定订单拣货方式方法。在这一过程会重点关注:

1)考量订单拣选策略

▶▷播种式拣选:一次从货位拿下批量材料,逐个分给多个订单

▶▷摘果式拣选:按订单,逐个材料的拿取

2)考量拣货方式

▶▷纸质订单拣选--传统的打出

▶▷电子显示标签拣货系统

▶▷RF无线终端辅助

▶▷语音指令辅助

▶▷全自动分拣设备

3)考量岗位作业方式

▶▷人至货拣选-人行走至货物储位去拣选

▶▷货至人拣选--自动化存储设备主动将当前订单材料送至工位

4)涉及区域

配送区:拆包区、拆零暂存区、料车、周转箱暂存区

第四:成品入库流程

涉及成品区:通常采用平仓(地面货位)堆叠放置,便于发货,近发货区

跟物料管理一样,需要考虑储存环境要求。

第五:成品发货流程

涉及打包区、发货暂存区、发货作业区

第六:其他流程

比如客户退回及向供应商索赔货物区,涉及索赔区

02

总体规划:划分作业单位及相关关系

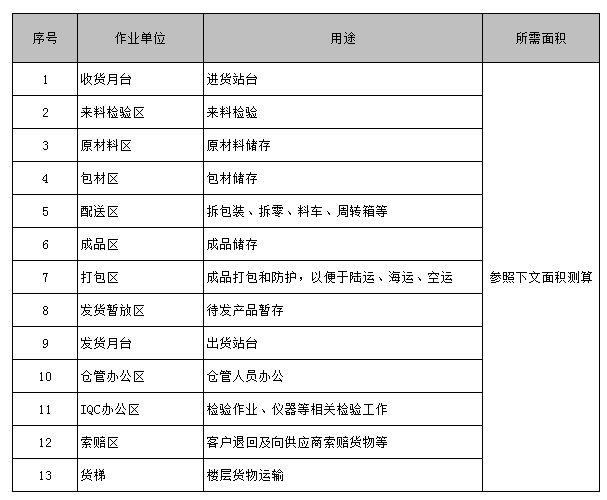

依据仓储运作流程,即可划分作业单元:

PS.作业单位的划分非固定,需要根据企业自身特点为基础

当然仓储规划还包括但不限于消防、电气布置等辅助规划,这块内容有兴趣可以查找相应的内容,比如GB 50016《建筑设计防火规范》。

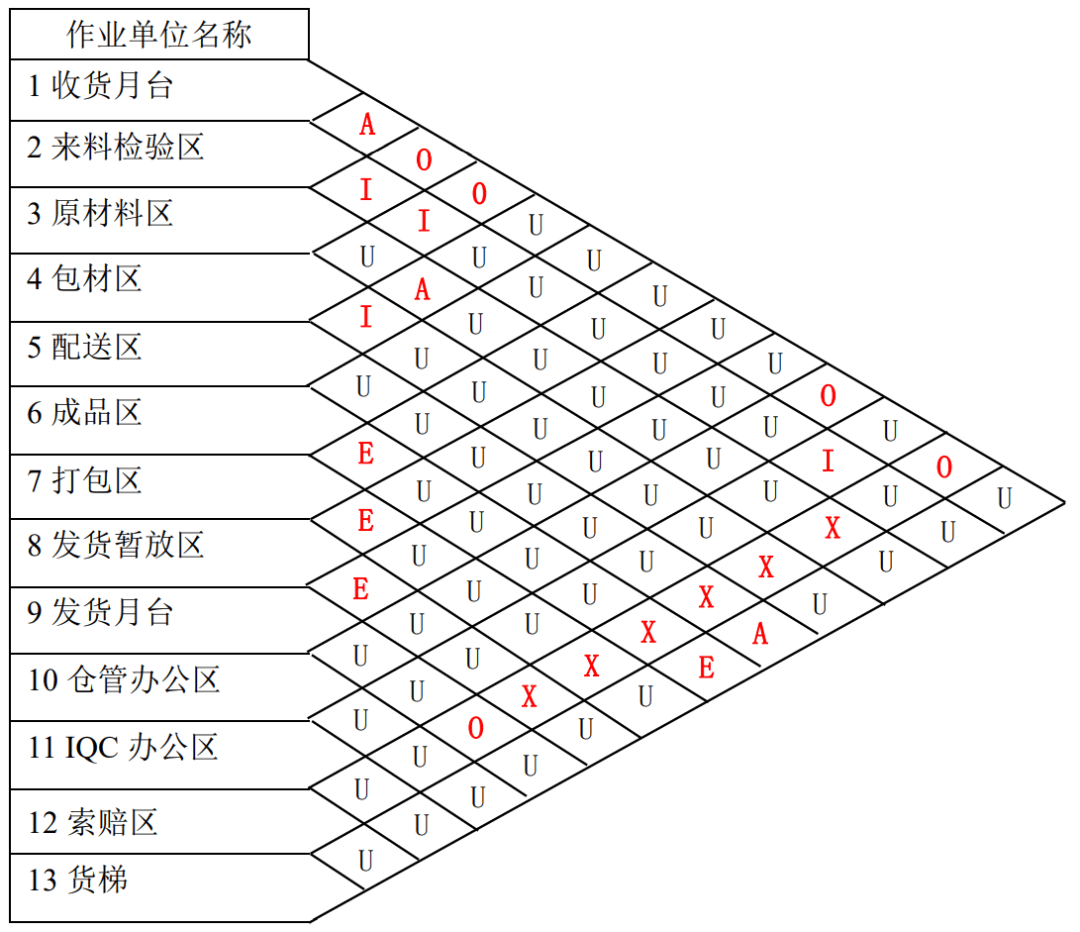

一般的仓库布置问题的目的都是寻找一种布置方案,使得总搬运量最小,所以物流分析就是仓库布置的重要依据。

实际上,这种仓库布置的情况比制造业工厂中的活动单元的布置更简单,因为全部搬运都发生在出入口和货区之间,而不存在各个货区之间的搬运,所以接下来就可以根据SLP布置方法,按照物流强度大小,较容易确定作业单位物流相关表:

然后绘制位置相关图,这里不做详细绘制,想较全面了解,可点击查看《SLP布置方法论》,到此仓储规划的格局已基本确定。

注:一定时间周期的物料移动量称为物流强度,可以用重量、体积、托盘或货箱作为计量单位。

03

总体规划:面积测算

面积测算涉及到企业规模、管理模式以及管理能力,一般需要“定量+定性”两方面去分析测算。既注重定量分析,比如重点关注物料周转率、现状仓库空间利用率、托盘储存面积计算等,又十分看重定性分析,比如企业未来规模、企业发展战略、布局定位、以及能否实现更高的境界等,其实就算定量数据,也需要定性判定。

全方位了解了整个情况,接下来面积的测算就会更加的从容不迫。一般情况下,仓库面积的计算常用以下三种方法:比较类推法,定额计算法,直接计算法。

1、比较类推法

比较类推法是以现已建成的同级、同类、同种物资仓库面积为基础,根据储备量增减的比例关系,加以适当的调整,最后推算出所求的仓库面积。计算公式如下:

S=S1*(Q/Q1)*K

式中:

S—所求新建仓库面积,

S1—已建成的同类仓库面积,

Q—拟新建仓库的最高库存量,

Q1—建成的同类仓库的最高库存量,

K—调整系数,如果建成的仓库还有潜力则K小于1,否则K大于1。

2、定额计算法

定额计算法是利用仓库面积储存定额来计算仓库面积的方法。

σ为有效面积与实用面积的比值,一般为0.4~0.6。

计算公式如下:

S=(Q/N)*(1/σ)=Q/(N*σ)

式中:

Q—拟新建仓库的最高库存量

N—仓库单位面积储存定额

σ—仓库有效面积利用系数

3、直接计算法

直接计算出货架占用的面积、通道占用的面积、收发料区的面积等,最后相加求出总和,即S=S1+S2+…+Sn

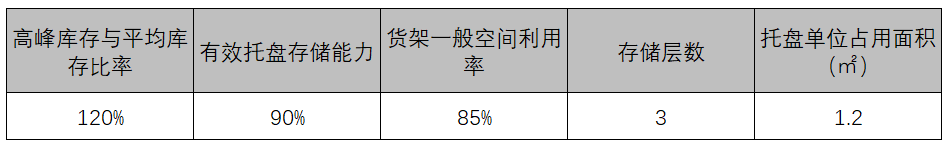

eg.已知1000pcs订单对应,4个托盘原材料、2个托盘包材、3个托盘成品,经调研空间利用率相关数据如下:

则存货周转率10次,年销售200,000pcs时,原材料\包材\成品货架储存面积S1\S2\S3各是多少?

解答如下:

平均存货=200,000/10=20,000pcs

原材料托盘数=20,000/1,000*4=80托

S1=80*(120%/90%/85%/3)*1.2≈50㎡

同理,也可以得出S2/S3

其他功能区域面积计算拆解包装、收发料区、通道占用等区域规划或再规划没有现存的公式,可考虑过往经验数据、图解技术模拟、仿真模拟等方式。

04

详细布置

位置相关图+面积即可大致确定总体规划,但总体规划往往要与详细布置交叉进行,各阶段所需要的资料,随着阶段的进展而逐步加深,是一个不断修正的过程。通过详细布置,把仓储的各个作业单元及各个设施进行详细的布置,制定几个可行的备选方案并进行评价,得出最终方案。

详细布置涉及企业特性,这边不做进一步的展开。但特别注意,对储位指派与出入方面的考量。关于这块,在前辈们实践总结出如下原则供大家参考:

1、储位指派原则

1)重点商品--周转率高的商品在靠近出口或易于存取处。

2)大类管理--安排储位时尽量将同类物品放在一起。

3)先进先出原则--即先进库的商品先出库。

2、物料储位出入原则

1)按产品类别分类存储(对应不同类型储位),面向通道,便于移动和盘点。

2)拣货频次分类存储如A类集中在某几个通道,可减少跑动。

3)拣货频次高的(A类)存储在近出货区位置。

4)体积大/储存重的货品宜存储在低层,接近出货区位置。

5)滞销货品使用较远的储区。

6)需经常拆零的集中在低层存储。

7)贵重产品特殊保管和出入库原则,如废料、返供应商材料专门区域保存。

8)叠高性、相关性原则,如同类产品尽量放一起(适用固定存储位置,差错预防)

注:以上原则不是所有的都适用,有些其至存在矛盾,考虑实际情况选择。

成功案例

选择上海必旺

开启您的智能制造模式 ,加速企业数字化转型

免费获取方案报价

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表